数字孪生工厂:工业的未来革命

一、数字孪生工厂背景

(一)政策背景

在我国,政府一直在积极支持工业 4.0 和智能制造领域的创新和发展,以提高制造业的竞争力和可持续性。政府提出了”中国制造 2025”战略、”智能+”行动计划、”中国制造业单元智能化改造工程”等战略和计划,鼓励企业采用数字化技术,推动智能制造和数字化工厂的建设。

数字孪生工厂与推动数字化转型和智能制造发展的国家政策息息相关。

(二)行业背景

数字孪生工厂是制造业转型、智能制造和数字化趋势的产物,它的出现与现代制造业的发展和转型密切相关。

全球范围内,制造业正经历数字化和智能化的转型。传统制造业正在寻求采用新技术来提高效率、降低成本、增加灵活性,同时满足消费者对个性化产品的需求。

工业 4.0 是一种涵盖物联网、大数据、云计算和人工智能等技术的制造业发展趋势。它强调数字化工厂的建设,通过实时数据分析、自动化流程和智能决策来提升制造过程的效率。

智能制造是制造业的下一步发展阶段,旨在构建高度智能化的生产流程。数字孪生工厂作为智能制造的重要组成部分,可以模拟和优化生产过程,帮助制造商提供更灵活、高效和个性化的生产。

二、如何打造数字孪生工厂——以山海鲸数字孪生智慧工厂为例

(一)建设思路

数字孪生工厂是基于数字孪生技术,将实际生产过程以数字方式进行模拟、监控和优化的过程,以提高效率、降低成本、增强质量和灵活性,促进制造业的数字化和智能化转型。

(1)数据采集和传感器部署:

在生产环境中部署传感器和数据采集设备,以实时捕获生产线上的各种数据,包括温度、湿度、压力、设备状态、物料流动等。

(2)数据集成和存储:

采集到的数据需要集成到一个数据库或平台中,以便后续分析和建模。数据存储的架构应该能够处理大数据量和高速数据更新。

(3)数字模型创建:

基于采集到的数据,需要建立与实际生产线相对应的数字模型。这包括设备模型、物料流模型、生产过程模型等。这些模型构成了数字孪生的基础。

(4)实时监测和控制:

数字孪生工厂可以实时监测生产线的运行状态,包括设备的性能、能耗、故障检测等。同时,可以通过数字孪生系统实施实时控制,例如调整生产速度、优化能源利用等。

(5)数据分析和优化:

采用大数据分析和人工智能技术,数字孪生工厂可以识别潜在的改进机会,提高生产效率、减少损耗、降低成本。这包括预测性维护、生产排程优化、质量控制等。

(6)虚拟仿真和决策支持:

数字孪生工厂可以用于虚拟仿真,以测试新工艺、新设备或新产品的影响。它还可以为管理层提供数据支持,帮助他们做出更明智的决策。

(7)持续改进:

数字孪生工厂项目是一个持续改进的过程,需要不断更新数字模型,保持与实际生产过程的一致性,以适应市场需求和技术变革。

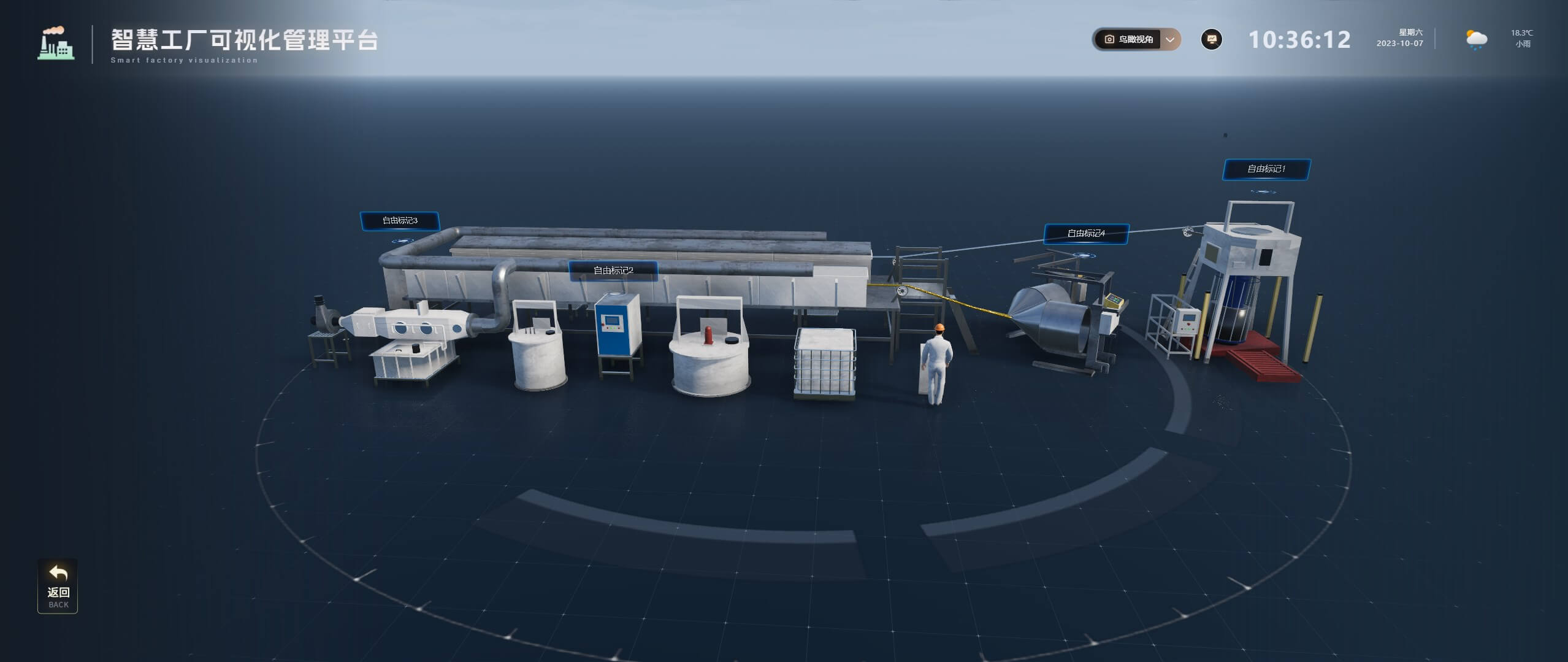

(二)具体应用——山海鲸智慧工厂三维可视化系统

(1)项目背景

本系统通过数字孪生技术,整合工厂各个系统的数据源,将工厂内部数据、IOT 设备数据与工厂三维空间数据相结合,对厂区、厂房、生产线进行统一管理,提升数据维度,实现更加直观、更加精细化的工厂管理,全面提升工厂管理水平。

(2)项目思路

整个智慧工厂三维可视化系统分为三个模块,分别是综合态势、生产孪生和绿色双碳,各个模块的数据可以通过山海鲸内置数据源接口与工厂管理系统进行对接。数据源支持实时刷新,模块内容支持自定义修改和定制化开发。

(3)项目展示

① 综合态势

综合态势模块展示了工厂的整体概况,包括产品销量排行、园区管理数据、销售数据等相关信息,运用 3D 技术制作工厂三维模型,能够对工厂用水、用电、用气以及光伏发电量等关键指标进行实时监测。

电子围栏:通过数字孪生技术,完整还原工厂内各个主要建筑。同时通过标记点弹窗,根据建筑不同功能展示对应数据,实现对每栋建筑的独立管理。

物体切换:通过数字孪生技术,对工厂内部区域进行数字化还原,同时根据行政区域进行空间划分,不仅能实现数据的区域相关性展示,也可以实现区域的数据联动。

② 生产孪生

生产孪生模块根据工厂内真实生产设备进行建模,高度还原厂房内各条生产线的原貌,同时支持第一人称视角漫游工厂内部。

独立场景:对于特殊设备运用独立场景单体化展示可以更精确的展示模型的局部细节,给予更详细的数据展示。

③ 绿色双碳

绿色双碳模块以流光视效展示能源输送轨迹,同时以可视化图表方式对工厂的用电、用水情况进行实时统计监测,帮助工厂管理者提升能源管理水平,实现节能减排。

三、小结

数字孪生工厂的建设是制造业转型升级的关键一步,具有重要意义。它通过整合数字技术、物联网、大数据等,提高效率、降低成本、提高质量、增强灵活性、支持创新、促进数字化转型,为制造业带来了巨大的发展机遇。

以上解决方案来源于

【山海鲸可视化官网:https://www.shanhaibi.com/solutions/factory】

还可关注【山海鲸可视化官方微信公众号:shanhaibi】

以获取更多行业案例 yo~